Los tubos (o caños) y su soldadura se han venido usando ampliamente durante décadas en casi toda aplicación ingenieril, desde plantas nucleares, térmicas y petroquímicas hasta abarcar actualmente un amplio espectro de industrias de todo tipo.

Por lo tanto, la eficacia de la preparación y de la soldadura de tuberías tiene un impacto directo en la seguridad y calidad de los productos que transportan. El uso de diferentes métodos y maquinaria, así como los desarrollos tecnológicos para lograr tuberías que satisfagan los más altos estándares de calidad han dado origen a lo que hoy conocemos como “proceso de piping”, es decir, un conjunto de operaciones que, partiendo de tubos individuales conducen a la tubería instalada y funcionando.

El proceso de piping puede realizarse tanto en taller como en campo, y puede ser tanto manual como automatizado. Sin embargo, las exigencias actuales y la demanda creciente de equipos capaces de efectuar instalaciones en campo caracterizadas por su rapidez, precisión y bajo costo han impulsado con gran ímpetu las técnicas automatizadas.

¿Cuáles son las etapas del proceso de piping?

Básicamente, el tratamiento de los tubos individuales para formar una instalación completa consta de dos partes que detallaremos seguidamente.

1) Preparación de los tubos para la soldadura

En esta etapa se realiza el corte y el biselado de los tubos, que puede efectuarse tanto en frío como por procesos térmicos. Si la unión de los tubos es por medio de bridas, en esta etapa también se realiza el frenteado de las bridas mediante procesos que usan tornos ofresadoras.

El corte es simplemente la operación de cortar tubos de cualquier tamaño, ya sea perpendicularmente a su longitud o en ángulo (bisel). No hay limitaciones en cuanto a diámetro o espesor de pared. Dependiendo del tamaño y tipo del tubo a cortar se pueden usar varios métodos, y estos pueden comprender equipos que se montan tanto por fuera como por dentro del tubo.

Los métodos tradicionales de corte con llama producen el calentamiento del tubo y dejan una zona afectada por el calor (HAZ) que es inaceptable. Por esta razón también existen métodos en frío, capaces de efectuar cortes rápidos y con un acabado listo para la soldadura, que responde a requisitos básicos, tales como cortes rectos o biselados.

El biselado de los tubos es el proceso donde se forma un ángulo entre el borde del extremo del tubo y un plano perpendicular a la superficie. El ángulo de bisel estándar en una preparación de tubos para soldadura es de 37,5 grados. También puede biselarse a otros ángulos y formas especiales para obtener biseles simples, compuestos, en “J” o en “V”, que realizan las máquinas automáticas de biselado. Ahora bien, ¿por qué se prefieren biselar los tubos? Porque no sólo el biselado es el método usual de preparación de juntas para soldar, sino que además es el indicado para eliminar las rebabas de los extremos cortados, ya sea por razones de seguridad o de estética.

En el caso de que los tubos contengan bridas, el proceso de preparación incluye el frenteadoo refrentado de estas, es decir, la rectificación de la superficie de las bridas para que sea perfectamente plana. Pueden usarse distintas fresas y velocidades, de manera de lograr una amplia variedad de acabados superficiales que coincidan adecuadamente con los materiales de sellado de las bridas.

2) Soldadura de los tubos

Es la etapa en que los tubos individuales ya preparados se unen para formar la tubería. Puede efectuarse mediante equipos tradicionales para TIG, con o sin material de aporte,MIG/FCAW, o bien mediante equipos de soldadura orbital automática que usan cualquiera de estos procesos de soldadura.

Veamos ahora cuáles son las técnicas más usadas tanto para la preparación como para la soldadura de los tubos.

1) Preparación

Métodos en frío

El corte y biselado en frío de los tubos se realiza con anillos, generalmente montados sobre el diámetro externo del tubo, cuyo tamaño varía desde los que se emplean para pequeñas tuberías hasta los grandes gasoductos.

El siguiente video nos dará una idea de algunos de los tipos de anillos usados y cómo debemos proceder para colocarlos sobre los tubos y efectuar los cortes.

Como podemos apreciar, el corte y biselado de tubos con anillos puede emplearse tanto en taller como en campo y reúne una serie de ventajas, tales como:

- Facilidad de uso, ya que los anillos pueden montarse y desmontarse rápidamente del tubo.

- Gran resistencia a las operaciones simultáneas de corte y biselado.

- Los anillos son aptos para todo tipo de materiales, de fundición a aleaciones de alta resistencia (por ejemplo, acero inoxidable).

- Amplia disponibilidad de tamaños, que cubren tubos entre 15 y más de 1000 mm de diámetro.

- Diversidad de mecanismos de accionamiento: hidráulico, neumático o eléctrico (con servomotores).

Métodos con calor

El corte por calor puede efectuarse mediante diversas técnicas que ofrecen los distintos fabricantes. Las que más se usan son:

Sistema portátil con llama

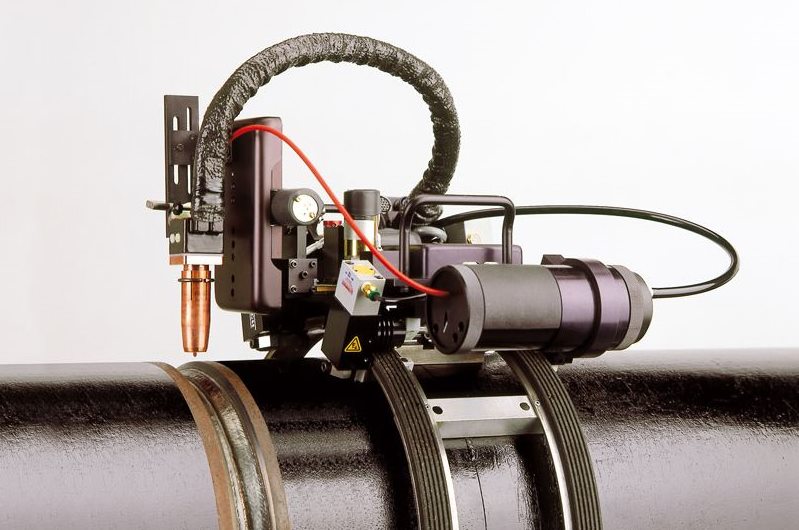

El equipo que realiza este proceso también consta de un anillo, aunque en este caso se realiza un corte orbital, es decir, el soplete de corte se desplaza lentamente por el anillo alrededor del tubo estacionario.

Es un sistema muy versátil y de fácil manejo, que puede aplicarse con diámetros que varían de 350 mm a 1500 mm y origina cortes y biselados limpios y precisos.

El cabezal que incorpora el soplete de corte incluye una guía de regulación manual para su correcta ubicación tanto de corte como biselado.

Mesas de corte y biselado por plasma/oxicorte

Ya dentro de la maquinaria de gran porte y, particularmente, para satisfacer las demandas de la industria del gas y petróleo, las mesas de corte y biselado por plasma/oxicorte con control CNC ofrecen una multiplicidad de prestaciones.

El control CNC puede efectuar cortes totalmente programables y automatizados, tanto verticales como superficiales, de tipo recto, en bisel, en “V”, boca de pescado y hasta orificios en tubos de 12 metros de largo o incluso más, cuyo diámetro varía entre 50 y 500 mm.

Todas estas características quedan ejemplificadas en el siguiente video.

Dispositivos de biselado por plasma

Otra opción que ofrece la tecnología por plasma para el biselado de tubos (por ejemplo, para aplicaciones de la industria minera y eólica) consiste en instalar dispositivos adecuados en un equipo CNC de corte por plasma.

Uno de esos dispositivos para lograr biseles rectos puede ser una tortuga que se desplaza sobre un riel.

Si se desea efectuar biseles en curva, orificios biselados y piezas complejas biseladas puede usarse un cabezal biselador robotizado instalado sobre el pórtico de una mesa, aunque para ello se requiere una mesa de corte por plasma con CNC de seis ejes.

La ventaja de realizar las operaciones de corte y biselado en el mismo equipo reduce notablemente los costos operativos y asegura una excelente calidad y precisión de los cortes obtenidos, lo que elimina el trabajo posterior.

Frenteado

Los equipos de frenteado varían desde tornos portátiles hasta máquinas de gran tamaño, aptos para taller y campo. También son de tipo anillo, el que puede montarse sobre el diámetro externo o interno del tubo, y la herramienta de corte describe un movimiento circular alrededor de la brida.

Vemos un ejemplo en el siguiente video.

2) Soldadura de tubos preparados

Existen diversas maneras de soldar tubos, desde la técnica tradicional empleada por plomeros y demás trabajadores que usan tuberías de acero al carbono de diámetro pequeño, hasta las técnicas más complejas aplicables a la soldadura de tuberías en obra o en grandes talleres.

Esto no quiere decir que los métodos generales de, por ejemplo, soldadura oxiacetilénica, SMAW con electrodo recubierto, TIG y FCAW con electrodo tubular no se apliquen en campo. Por el contrario, aún tienen uso y el video que sigue muestra un ejemplo.

Sin embargo, las técnicas más modernas para la soldadura de tuberías a escala industrial se basa en dos tipos básicos usados en taller o campo.

Soldadura estacionaria

En estos sistemas, la antorcha de soldadura está en una posición fija y el tubo, depositado en un lecho con rodillos (ver figura de abajo) es el que gira.

Es uno de los sistemas más usados en la industria del gas y el petróleo y pueden emplearse diversos procesos de soldadura, tales como soldadura por arco de plasma, MIG y TIG.

Soldadura orbital

En este método completamente automatizado, la antorcha de soldadura gira en torno a un tubo fijo, ya sea en posición horizontal o vertical. El hecho de desplazar el electrodo circunferencialmente alrededor del tubo tiene más ventajas que la soldadura estacionaria.

Por empezar, la soldadura orbital no requiere de soldadores calificados como la soldadura estacionaria, ya que un solo operador puede controlar varias máquinas y seguir todo el procedimiento. Los sistemas de soldadura orbital automática realizan una serie de operaciones de manera controlada, donde se monitorean variables tales como velocidad de desplazamiento, separación del arco, control de la corriente de soldadura, etc., para asegurar un mayor grado de precisión, proveer resultados uniformes, consistentes, repetibles y de alta calidad, convirtiendo estos sistemas en portátiles, accesibles, rápidos, precisos y rentables en un amplio espectro de aplicaciones.

Otras ventajas de la soldadura orbital automática para tubos son su mayor productividad, mayor velocidad de soldadura, menor distorsión y una entrada de calor limitada y controlada, que conduce a una HAZ mucho más pequeña.

Podemos apreciar el funcionamiento y las capacidades de la soldadura orbital para tubos en el video de abajo.

Actualmente, la expansión del uso de tuberías se extiende a la industria electrónica, alimenticia, farmacéutica, papelera, aeroespacial, automotriz, de la construcción y de la climatización, entre otras, por lo que la búsqueda de dispositivos cada vez más portables, precisos, automatizados y de bajo costo aplicables al proceso de piping es constante y sin duda generará nuevos avances tecnológicos en los años venideros.

No hay comentarios:

Publicar un comentario