La reparación de soldaduras es un proceso que adquiere gran importancia a la hora de reemplazar placas defectuosas o eliminar imperfecciones de soldaduras previas.

Tradicionalmente, las primeras reparaciones se efectuaron por vía mecánica, mediante el uso de técnicas como amolado, fresado manual y desbarbado. Aunque todavía se usan, particularmente en talleres metalmecánicos, estos métodos siempre han sido lentos, ruidosos y sumamente costosos porque emplean mano de obra dedicada.

Fue en la Segunda Guerra Mundial, durante la construcción de los enormes buques de la armada estadounidense, cuando se hizo evidente la inviabilidad de reparar soldaduras mediante estas técnicas. Por lo tanto se ensayó un método eficaz propuesto por el ingeniero en soldadura Myron Stepath y efectuado entre dos operarios: uno sostenía un electrodo de carbón con una pinza y el otro seguía el arco con una boquilla de aire comprimido. Esta prueba rudimentaria marcaría el comienzo de una técnica nueva que en 1949 lanzó Arcair, la propia compañía de Stepath, y que se conoce hasta nuestros días con el nombre derepelado, o más propiamente dicho, ranurado por arco con electrodo de carbón.

El ranurado por arco con electrodo de carbón consiste, por ende, en el proceso de cortar/retirar el metal por medio del intenso calor que genera un arco de carbón. Al usar un electrodo de carbón, aire comprimido y una fuente de alimentación de soldadura (de corriente constante, voltaje constante, CA o CC), el arco creado entre el electrodo de carbón y la pieza de trabajo funde el material, mientras el aire comprimido arrastra la escoria fundida dejando un surco o ranura; de ahí la denominación “ranurado”. El método puede usarse en acero dulce, hierro fundido, cobre, aluminio y aleaciones de níquel. No obstante produce humo y gases en exceso, y puede depositar inclusiones en el metal base.

Con el paso del tiempo fueron surgiendo métodos de ranurado cada vez más eficaces y versátiles. Así el ranurado con oxígeno y gas combustible añadió portabilidad y redujo notablemente los niveles de ruido, pero al ser una técnica basada en la combustión sólo puede aplicarse en aceros al carbono.

En estas últimas dos décadas, la tecnología del corte por arco de plasma ha venido presentando su variante de ranurado por arco de plasma como una alternativa sumamente efectiva que intenta maximizar el volumen de remoción de metal. El proceso es relativamente silencioso y libre de humo, se puede usar en acero dulce, acero inoxidable, aluminio y casi cualquier aleación ferrosa o no ferrosa, y puede usar diferentes gases para optimizar la calidad y las condiciones superficiales de la ranura.

¿Cómo se compone un equipo de ranurado por arco de plasma?

En este artículo brindamos detalles sobre los elementos que conforman un equipo de corte por plasma. En el caso del ranurado por plasma el equipo es muy similar, con la diferencia que la antorcha está provista de otro tipo de consumibles para producir un arco más ancho y menos profundo, de manera de no cortar la pieza, sino producir solamente una ranura. Muchos sistemas de corte por plasma comercializados en la actualidad pueden usarse para el ranurado con modificaciones mínimas o poco gasto adicional.

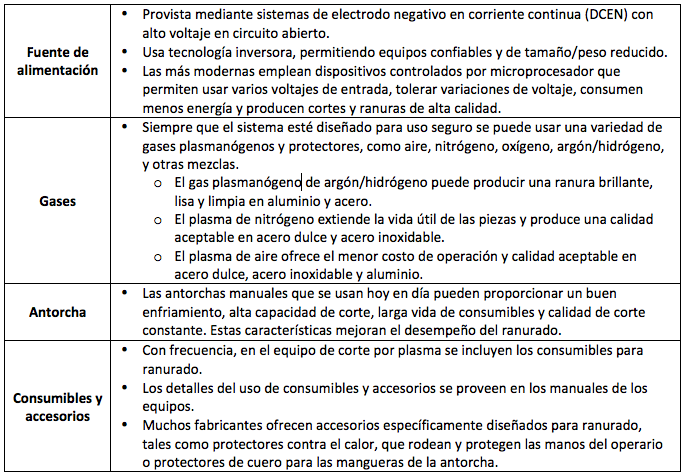

Por lo demás, los componentes principales son los mismos: una fuente de alimentación, un suministro de gas, una antorcha con sus mangueras correspondientes y consumibles. En la tabla siguiente mencionamos las características principales de cada uno.

¿Cuáles son las técnicas de ranurado por plasma?

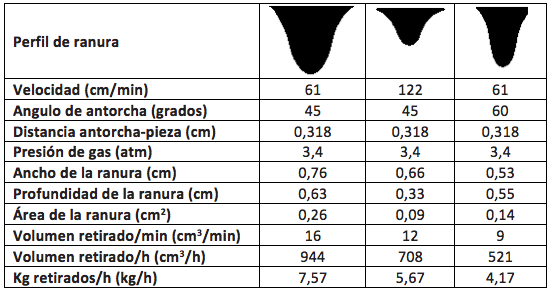

La obtención de diferentes perfiles y tamaños de ranura tiene lugar mediante técnicas diferentes. Generalmente, cuando se forma el arco piloto y el arco se transfiere a la placa, la antorcha se inclina un ángulo de 40-60 grados con respecto a la pieza de trabajo. Después, el operario introduce el arco en la garganta moviendo la antorcha de frente a lo largo de la placa. Se logra una mayor penetración del arco con ángulos más pronunciados y velocidades menores. Por el contrario, se logra menor remoción, y por lo tanto, una ranura más superficial con ángulos más pequeños y velocidades mayores. Esto significa que variando la velocidad, el ángulo de la antorcha y la distancia de la antorcha a la pieza pueden obtenerse diversos perfiles, como ejemplifica la siguiente tabla.

Además de la variación de los parámetros de ranurado, también pueden aplicarse técnicas diferentes para lograr distintos tipos de ranura. En la figura de abajo vemos ejemplos de técnicas de ranurado recto, lateral y en zigzag.

Un ranurado recto de una sola pasada produce una ranura relativamente estrecha y parabólica. Para ranurar secciones más amplias y profundas puede usarse el ranurado lateral o en zigzag.

Aplicaciones del ranurado por arco de plasma

Lo que surgió como técnica dictada por los apremios de una época para lograr reparaciones de soldaduras en naves de combate hoy se ha ampliado a una diversidad de campos que, además de incluir la construcción naval se extiende al mantenimiento, fabricación y reparación de equipo pesado, así como la fabricación de carrocerías de camiones, tanques y estructuras de acero.

Además del ranurado también se ha popularizado la técnica de ranurado del lado opuesto, que retira el metal del reverso de las juntas soldadas por arco para eliminar defectos y mejorar la resistencia. Así, los defectos de soldadura tales como grietas, porosidad y falta de fusión podrían eliminarse por ranurado con una antorcha de plasma y luego repararse con una nueva soldadura libre de imperfecciones.

Otras aplicaciones tales como la eliminación de cordones gruesos de respaldo, orejetas de izado, soportes temporarios, soldaduras de punteado y remaches permiten el uso del ranurado por plasma en operaciones de demolición o salvamento para desmontar estructuras soldadas, así como en fundiciones para retirar el exceso de material de fundición y en todo lugar donde exista metal sobrante, soldadura en exceso o defectos que deban eliminarse.

Como toda tecnología de gran alcance, el ranurado por plasma presenta algunos inconvenientes, traducidos principalmente en cierta limitación en la accesibilidad y la profundidad de ranurado según la antorcha empleada, la necesidad de capacitar al operario, el riesgo de choque eléctrico debido a los voltajes elevados de trabajo, el uso de indumentaria protectora, y el costo y la escasa portabilidad de los equipos en relación con otros procesos de ranurado.

Sin embargo, las ventajas que reúne el proceso compensan ampliamente los inconvenientes, ya que el ranurado por plasma es capaz de:

- Generar un considerable aumento de la producción y la posibilidad de variar la velocidad de remoción con la potencia del equipo, lo que permite realizar un escarbado preciso del material.

- Brindar automatización, ya que puede aumentarse la velocidad y la tasa de remoción en virtud del avance continuo, el cual mantiene la descarga de material, característica imposible de reproducir manualmente. Por otro lado, debido al bajo calor aportado, la escoria se aloja siempre sobre un solo lado sin soldarse con el material base, por lo que se torna autodesprendible.

- Lograr un óptimo aspecto superficial, porque al no depositar carbón en el material base, no se requiere limpieza posterior. La uniformidad y buena apariencia crean una superficie ideal para realizar soldaduras automatizadas, sin correr los riesgos de discontinuidades por dislocación del cordón.

- Disminuir costos generales, gracias a las elevadas tasas de remoción, mayor velocidad del proceso y mayor vida útil de los consumibles que otros procesos, como el ranurado por arco con electrodo de carbón, por ejemplo, donde es necesario cambiar el carbón con mucha mayor frecuencia.

Un ejemplo de ranurado por plasma con equipo mecanizado nos muestra, en el siguiente video, la excelente calidad de ranura lograda.

No hay comentarios:

Publicar un comentario