Los tanques de almacenamiento son grandes estructuras metálicas usadas principalmente por industrias petroleras, químicas, papeleras y alimenticias, que pueden tener diversas configuraciones, dependiendo de una serie de parámetros, como dimensiones, orientación, construcción y tipo de cuerpo o pared externa.

La búsqueda constante de eficiencia en el proceso de fabricación y la garantía de la calidad del producto que contienen ha impuesto la aplicación de normas estrictas que hoy rigen la construcción de tanques de almacenamiento, dictadas por dos entidades de alcance mundial: el Instituto Estadounidense del Petróleo y la Sociedad Estadounidense de Soldadura (respectivamente, API y AWS, por sus siglas en inglés).

La intervención reguladora de la AWS obedece al hecho de que la construcción de los tanques de almacenamiento implica diversos procesos de soldadura, que en virtud de la normativa 650 del API desplazan la vieja técnica de unión por remaches, actualmente en desuso. Esto es porque, debido al tamaño de los tanques, no existen placas metálicas con las dimensiones requeridas para conformar una sola pieza, por lo cual deben usarse varias placas de gran tamaño que se van soldando entre sí hasta armar el tanque completo. Por lo tanto, es claro que la automatización y la experiencia en soldadura de tanques en campo se va imponiendo cada vez más, en vista de sus numerosas ventajas frente a la soldadura manual tradicional.

Atento a ello, antes de conocer los tipos y equipos de soldadura automatizada de tanquesque ofrece actualmente el mercado, examinemos algunas consideraciones previas.

Estructura y montaje de tanques de almacenamiento

Independientemente del diseño y uso previsto, todos los tanques tienen tres componentes principales: el fondo o piso, el cuerpo y el techo, como vemos en la figura de abajo.

El material usado para la construcción de estos tanques metálicos consiste en grandes placas de acero y sus variantes, como acero galvanizado, acero inoxidable y acero de níquel. Cada uno tendrá una aplicación diferente, ya que por ejemplo el acero inoxidable es resistente la corrosión, mientras que el acero de níquel confiere ductilidad e integridad estructural suficiente a temperaturas extremas bajo cero.

El cuerpo del tanque está formado por una serie de anillos soldados entre sí (conocidos como “virolas”), y dependiendo de la aplicación puede constar de una o dos paredes. Así, los cuerpos más comunes y usados son los de una sola pared, mientras que los de pared doble se emplean en aplicaciones en las que se requiere el almacenamiento a baja temperatura o alta presión. El caso de los tanques criogénicos que almacenan gas natural licuado a -196 ºC es el más representativo de los tanques de pared doble, en donde la pared interna es de acero de níquel y la pared externa es de acero y hormigón pretensado.

Los tanques pueden construirse por encima o por debajo del nivel del suelo, su orientación puede ser vertical u horizontal, y el techo puede adquirir diversas formas, por ejemplo, puede ser cónico, en forma de domo o de tipo flotante, todo en función de las necesidades y aplicaciones reales.

Los tres componentes de un tanque requieren la soldadura de las chapas de acero, ya sea entre fondo y cuerpo, entre cuerpo y techo, así como entre las propias chapas que conforman el fondo, el cuerpo o el techo.

La gran mayoría de los tanques horizontales se construye de dos maneras:

a) Tipo tradicional: de abajo hacia arriba, que consta de las siguientes etapas:

- El fondo del tanque se monta sobre una base prefabricada armada con placas de acero que se sueldan entre sí.

- Las virolas se montan mediante soldadura vertical, a partir de placas de acero de hasta 3 m de ancho.

- La siguiente virola se suelda encima de la anterior mediante soldadura horizontal y el techo es lo último que se instala.

b) Tipo “jack-up”: de arriba hacia abajo, que consta de las siguientes etapas

- Idéntica al tipo tradicional, es decir, el fondo del tanque se monta sobre una base prefabricada armada con placas de acero que se sueldan entre sí.

- A lo largo del perímetro del fondo se instala un sistema de gatos hidráulicos.

- Se arma el techo por separado y se eleva mediante una grúa. Paralelamente, la virola que irá unida al techo se suelda mediante soldadura vertical y se monta sobre los gatos hidráulicos. Se suelda el techo a la virola montada y el conjunto se eleva con los gatos hidráulicos.

- Se arman las virolas siguientes, se van elevando con los gatos hidráulicos, se sueldan a las anteriores mediante soldadura horizontal, y así sucesivamente hasta soldar la virola inferior al piso del tanque.

Podemos ver la construcción de tipo “jack-up” completa en el siguiente video.

Procesos y equipos de soldadura usados para soldadura de tanques

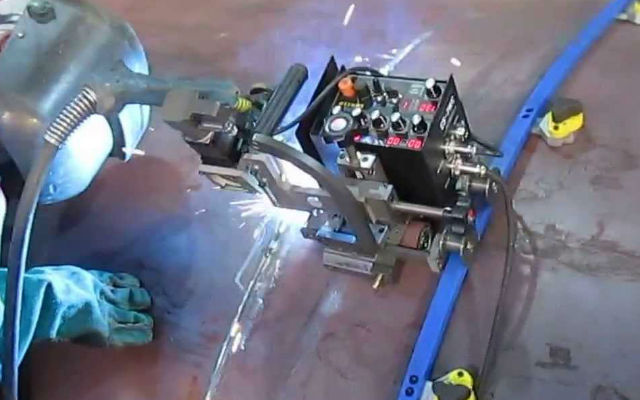

Las varias etapas de soldadura que comprende el armado de tanques de almacenamiento emplean diversas técnicas y equipos según el componente del tanque involucrado. Sin embargo, la automatización ha impuesto el uso de tractores o carros de soldadura que se desplazan sobre rieles, y el tamaño de estos sistemas tractores dependerá del componente del tanque a soldar.

Para el techo y el piso, por ejemplo, se usan mini-tractores de soldadora automatizada, mientras que para las virolas del cuerpo se emplea un sistema automatizado de carros de soldadura horizontal y carros de soldadura vertical. Ninguno de estos sofisticados sistemas requiere operadores expertos, por lo que además de brindar la máxima calidad y repetitividad, reducen el tiempo de construcción y por lo tanto incrementan la productividad.

Veamos brevemente cómo funciona cada sistema.

Mini-tractores

Los mini-tractores usados para armar separadamente el piso y el techo del tanque sueldan entre sí las placas correspondientes de cada componente y también efectúan la soldadura interior de filete horizontal de la virola inferior al piso. Se desplazan siguiendo un movimiento circular a lo largo de rieles o guías mecánicas, y los diversos modelos se adaptan a soldaduras por arco, ya sea de tipo SMAW (arco metálico protegido con gas), FCAW (arco con núcleo de fundente) y TIG (arco de tungsteno protegido con gas) o también, para soldar la primera virola al piso, de tipo SAW (por arco sumergido).

En la siguiente figura vemos algunos ejemplos de mini-tractores.

Estos equipos cuentan con un sistema de control digital que puede programar y almacenar parámetros de soldadura, tales como número de pasadas, proceso de soldadura, diámetros, corriente, voltaje o velocidad, en milímetros por minuto. Estos parámetros aseguran características que afectan la estabilidad, desplazamiento, velocidad, distribución del electrodo y energía aportada al proceso.

Carros para soldadura vertical

La soldadura vertical se emplea para unir, una por una, las chapas de acero que forman cada virola del cuerpo del tanque. Generalmente, los procesos empleados son la soldadura por electrogás (EGW) o por electroescoria y la soldadura FCAW.

La EGW es un proceso de alta deposición que emplea zapatas de retención a fin de confinar un metal fundido para la soldadura en progresión vertical. Con esta configuración particular, el arco de soldadura se desplaza sobre el eje de la soldadura vertical y deposita el metal de aporte como si la soldadura se realizara en posición plana. La EGW se considera un proceso altamente automatizado, ya que requiere de la detección de corriente de circuito cerrado, u otros medios, para controlar la velocidad de desplazamiento y mantener automáticamente la extensión del electrodo sin intervención del operador.

Los carros que usan soldadura EGW son plataformas de operación que se emplean para soldaduras verticales de una sola pasada. Además de carros, algunos fabricantes también ofrecen estructuras basadas en una columna y una montura (ver figura de abajo). Sin la exigencia de protección gaseosa, esta estructura de columna es una opción sencilla y fiable para la soldadura vertical de alta deposición en paredes con espesores superiores a 15 mm.

Por su parte, la soldadura vertical de tanques de acero de alta resistencia o de metales no ferrosos (por ejemplo, acero inoxidable), se realiza con carros que adoptan el proceso FCAW para múltiples pasadas de soldadura.

Los equipos usados para soldadura vertical tienen cuatro componentes principales: el riel, que se ajusta verticalmente a la placa para efectuar la soldadura de abajo hacia arriba, la antorcha de soldadura, la unidad de programación y la unidad de control remoto, la cual tiene un potenciómetro para los respectivos ajustes de los parámetros de soldadura.

Carros para soldadura horizontal

La soldadura horizontal o de circunferencia es, como lo indica la palabra, la que se realiza con equipos automáticos para unir entre sí las virolas de los tanques durante la construcción en campo. Están equipados con uno o dos cabezales de soldadura, control de desplazamiento, cinta transportadora de fundente y sistema de recuperación de fundente para la soldadura horizontal que se realiza mediante el proceso por arco sumergido (SAW).

Los carros cubren ambos lados (interno y externo) de las placas, desplazándose sobre ruedas ajustables y a una velocidad controlada.

Los componentes básicos que conforman un carro para soldadura horizontal son: el bastidor, los cabezales de soldadura, controles, cinta transportadora de fundente, sistema de recuperación de fundente y fuente de energía de soldadura.

Entre las ventajas de estos equipos automatizados podemos mencionar las siguientes:

- Usan el proceso de SAW mecanizada para soldar costuras horizontales de tanques de almacenamiento con una rapidez 20 veces mayor que los procesos de soldadura manuales tradicionales.

- El bastidor propulsado por energía y la plataforma para el operador permiten realizar cómodamente diversas operaciones de soldadura en diferentes virolas de tanques.

- Proveen soldaduras continuas de alta calidad alrededor en toda la circunferencia del tanque.

Inspección de la soldadura de tanques

Las disposiciones de la norma 650 del API también prevén una rigurosa inspección de las soldaduras efectuadas en los tanques de almacenamiento construidos en acero.

De acuerdo con la API 650, se aplican pruebas radiográficas en las juntas a tope del cuerpo, las juntas a tope de las placas que forman el cuerpo y las conexiones al ras con juntas a tope. En cambio, el método radiográfico no se usa en juntas traslapadas del piso y el techo, juntas angulares superiores, juntas de la virola inferior al piso, juntas estructurales y accesorios (por ejemplo, boquillas de entrada y salida).

Por su parte, la manera más común de verificar que no haya pérdidas por las costuras de soldadura de piso del tanque es mediante la prueba de la cámara de vacío. Previamente, estas soldaduras se someten a inspección visual en busca de residuos de escoria, rebabas de soldadura y otros defectos tales como orificios, socavaciones y falta de llenado.

La inspección visual de estas características también se aplica a todas las soldaduras a ambos lados del cuerpo del tanque, así como a los accesorios y las juntas entre el cuerpo y el piso, donde estas últimas juntas también se someten a una inspección mediantes líquidos penetrantes.

Una vez que las soldaduras de un nuevo tanque de almacenamiento aprueban todas estas inspecciones, el tanque se considera listo para el servicio. Si se requieren reparaciones durante su vida útil, deben emplearse métodos de inspección similares para el tipo particular de reparación efectuada.

Aunque la soldadura de tanques metálicos de almacenamiento ya lleva décadas de vigencia, el uso de los equipos automatizados que ofrece la tecnología actual ha introducido una tendencia en constante crecimiento. La meta apunta esencialmente al ahorro de tiempo, el menor desperdicio de material, una mayor productividad y la posibilidad de brindar estructuras que satisfagan las más diversas exigencias acordes con la normativa vigente. Por lo tanto, hacia ello se dirigen los diseños de nuevos equipos de soldadura automatizadacon cada vez más y mejores prestaciones.

No hay comentarios:

Publicar un comentario